R-Map Cafe へようこそ!

2025.5.3見直し

R-Map Cafeは、製品安全の確保を目指し開発されたR-Map*1手法について、様々な情報を提供するホームページです。「無料ダウンロード」を開始しましたので、ご活用願います。

*1. R-Map ( Risk Map、またはアールマップ ) は、日科技連の研究会で開発されたオリジナル手法です。

R-Mapは一般財団法人日本科学技術連盟の登録商標です。

(製品安全コンサルタント、元R-Map実践研究会統括主査 松本浩二)

R-Mapの使い方?

国内では、経済産業省が2008年から収集した製品事故情報のリスク分析にR-Mapを採用し、5年間で2万件を超える実績があります。消費生活用製品で製品事故が発生した場合のリコール判断などには、官民を問わずR-Mapがリスクコミュニケーションを行う上での最善の手法となっています。

R-Mapは、1990年代の医療機器や機能安全のIEC国際規格などに原型があり、多少の差異はあっても、類似のリスクマトリックスが採用されています。

R-Mapの開発段階での使用実績は、医療機器、家電製品、IT機器、住宅設備、産業用機器、自動車関連部品など多岐に亘ります。今後は、調達や流通段階での活用が期待されます。

実施効果は?

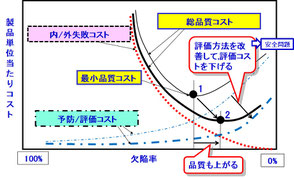

総品質コストは、社内工程での失敗コストと出荷後のリコール費用などを含む失敗コスト、および不具合を起こさないための予防対策コストや評価コストに分類されます。品質関連コストはこれらの総和になります。これを品質の失敗確率である欠陥率と製品一台当たりの総品質コストの座標軸で見える化すると、最小品質コストを得るための予防/評価コストをどこまで掛けてもいいかわかります。

これは、1960年代に米国のGEが提唱した 総品質コストの概念で、その後半世紀に亘って活用されました。

この総品質コスト概念を、安全分野に適用すると、安全は開発上流工程でその製品が持つリスクの大きさを評価し、許容可能なレベルまでリスク低減するための対策要素を評価するプロセスを最適化することに帰結することがわかります。

世界で通用する!

R-Map手法は、国内の有力企業が開発段階から活用するとともに、経済産業省が市販後のリコールマネジメントに採用したことにより、世界的にも一定の評価を得ました。消費者製品のリスクアセスメントに係る国際規格であるISO 10377において、参考となるリスクアセスメント手法としてリストアップされるとともに、欧州の重大事故情報システムであるRAPEXにも影響を与えました。